前言

挤压速度是指制品的流出速度或挤压机主塞向前移动的速度。在实际生产中制品的流出速度是通过调整挤压机主柱塞向前的速度来控制的。挤压速度是影响生产效率的重要因素,也影响产品质量(如产品表面和尺寸等),故合适的挤压速度是至关重要的。6063铝合金型材挤压速度(模口流出速度)范围为9~60m/min,其中实心件为9~20 m/min。

本文就影响挤压速度的因素和如何控制挤压速度作简单的分析。

1 影响因素分析

挤压速度的大小与合金种类、铸锭状态和尺寸、制品形状、变形程度(或挤压系数)、变形温度、工具(模具)结构及工艺条件等因素有关。

1.1 铸锭质量的影响

铸锭质量指标主要是晶粒度一级,氢含量少(0.1mL/100g铝以下),渣少粒细(除掉0.008 mm以上的渣粒),金相组织均匀,无裂纹、疏松、气孔和元素偏析。这样铸锭的塑性和变形性好,铝型材挤压力下降,挤压速度提高。否则,会导致挤压速度慢模具耗损也大。

1.2 挤压温度的影响

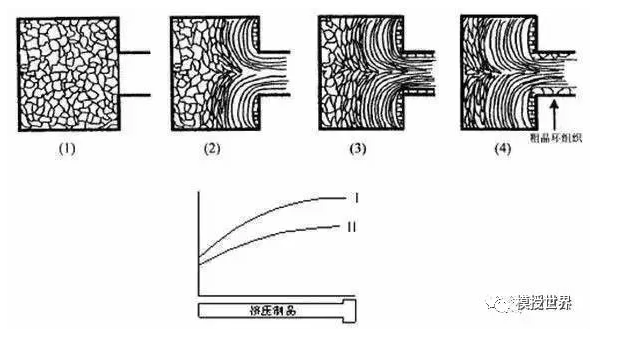

金属在挤压时,随着温度的升高,金属流动性的不均匀性会增加。在整个挤压过程中,铸锭在变形区的温度也逐渐升高,且挤压速度愈快,温度也愈高,温升可达100C左右。当变形区金属温度超过最高许可的临界变形温度时,金属将进入热脆状态而形成挤压裂纹。因而,当铸锭温度很高时,在挤压过程中,必须逐渐降低挤压速度。

6063铝合金铸锭一般预热到480~520C,挤压筒预热到400~450。

1.3 型材外形尺寸及形状的影响

型材的外形尺寸及几何形状对挤压制品金属流出速度的影响很明显。一般规律是:制品的几何形状简单、对称性好、宽厚比小的制品相对可高一些;相反,制品的几何尺寸复杂、宽厚比大壁厚差悬殊、对称性差的制品挤压速度应相对慢一~些。

在相同条件下,制品壁厚越薄,制品沿截面变形越均匀,则产生挤压裂纹倾向性越小。因而,挤压速度可快些。

1.4 变形程度的影响

制品变形程度越大,所需挤压力越大,同时金属变形热也越大,因而制品流出速度要慢--些;反之,变形程度小,金属流动均匀,则挤压速度可快一些。

1.5 模具结构的影响

铝合金型材挤压时,采用何种类型模芯,由型材特点决定。一般实心型材采用平面模,空心型材采用舌型或分流组合模。对6063合金来说平模比舌型模或分流组合模阻力小,因而挤压速度可高一些。对相同结构的模芯,模芯工作带越宽,合金与工作带表面摩擦力越大,对制品表面产生的附加拉应力越大,制品表面产生挤压裂纹倾向越高。

因而,挤压速度需相应降低。其次,从金属与模芯工作带表面摩擦力角度考虑,模芯工作带越硬、越光滑,挤压速度应快一些。

铝棒缩尾

2 提高挤压速度的新工艺

近代技术的发展出现了提高折压速度的新工艺,发展了等温挤压、等压挤压、等速挤压高温挤压、低温挤压和氮冷挤压等新挤压工艺。

2.1 等温挤压工艺

等温挤压是通过自动调节挤压速度,使变形区内的温度保持在一一个恒定的范围内,以实现快速挤压的目的,特别是有的设备还装了微机装置,达到自动控制挤压速度的目的。

2.2 低温快速挤压工艺冈

低温快速挤压温度采用440~460℃。此技术在日本的北星铝业公司应用较早。他们挤压6063铝合金采用430℃,挤压速度30~50 m/min,平模取上限,空心模取下限。我国福建南平铝厂是国内采用此技术很成熟的单位。低温技术是指进模温度,而出模温度必须达到风冷淬火最佳温度范围(515~525℃),否则型材的硬度和强度不合格。如何在挤压时达到应有的出模温度,这就是应用该技术的诀窍所在。

2.3 高温慢速挤压工艺

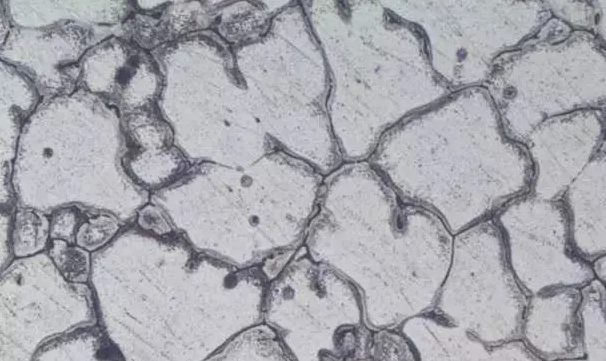

高温慢速挤压温度为500~520℃,在挤压时决不能快。这是因为:其一出模温度高于525℃,风冷不足时,制品往往产生大而粗的晶粒组织;其二镁、硅不能完全固溶,合金硬度和强度低;其三分流组合模,如挤压太快,温度高,金属供给不足,沿分流线形成疏松的组织,碱洗时容易被腐蚀暴露,影响后处理的型材质量。所以挤压速度要慢-些才好。

2.4 氮冷挤压工艺

在挤压过程中,将存于罐中的冷液氮引到挤压模工作带处。其一可以减少制品与模芯工作带的接触摩擦力;其二可以冷却挤压模和变形区,带走变形热,同时,模芯出口处被氮气所控制,不仅减少了制品表面的氧化,而且减少了氧化铝的粘结和堆积。所以,氮冷挤压不仅提高了制品的表面质量,而且大大提高了挤压速度。

粗晶环

3. 挤压速度对制品质量的影响

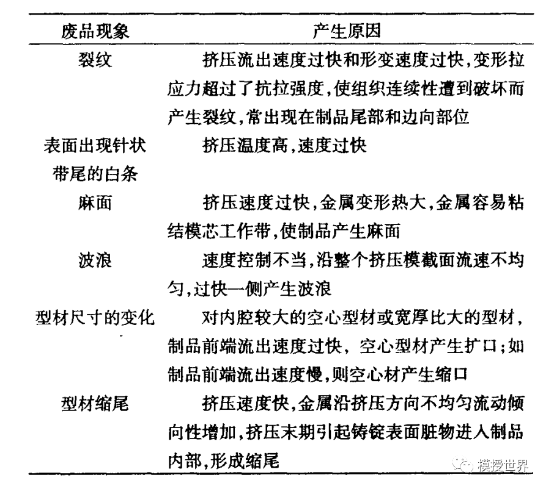

挤压速度对制品质量的影响铝型材挤压生产中,由于挤压速度大小不当而产生常见的改品及原因见表1。

表一挤压速度对制品质量的影响

铝型材挤压生产中,由于挤压速度大小不当而产生常见的股品及原因见表1。

表1挤压速度对产品质的影响废品现象产生原因裂纹挤压流出速度过快和形变速度过快,变形拉应力超过了抗拉强度,使组织连续性遭到破坏而产生裂纹,常出现在制品尾部和边向部位表面出现针状挤压温度高,速度过快带尾的白条麻面

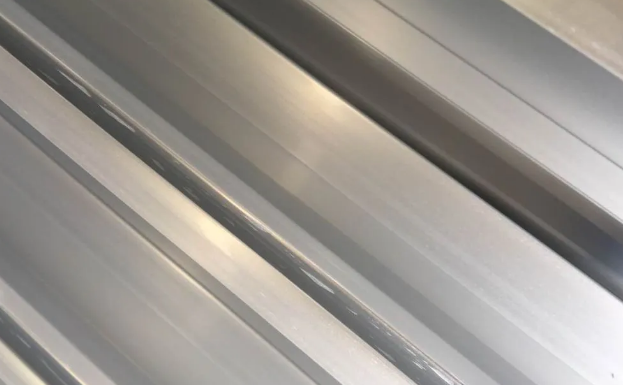

挤压速度过快,金属变形热大,金属容易粘结模芯工作带,使制品产生麻面波浪

速度控制不当,沿整个挤压模截面流速不均匀,过快--侧产生波浪型材尺寸的变化对内腔较大的空心型材或宽厚比大的型材,制品前端流出速度过快,空心型材产生扩口;如制品前端流出速度慢,则空心材产生缩口型材缩尾挤压速度快,金属沿挤压方向不均匀流动倾向性增加,挤压末期引起铸锭表面脏物进人制品内部,形成缩尾。

挤压裂纹

4.结束语

挤压速度是影响型材制品质量和经济效益的重要因素之一。通过以上分析,在实际产生中,可以从以下几方面来加以改善:

(1)提高铝合金铸锭质量,采用合适的挤压工艺参数和质量好的模具来提高制品质量和效率。

(2)生产中,操作工应根据制品的形状、尺寸大小、变形程度和模具结构以及工艺参数,来适当地控制和调整挤压速度,从而提高产品质量。

(3)积极研究挤压新工艺来提高制品质量和生产效率。

擦碰伤:

原作者简介:

作者简介:颜建辉(1973-),男,江西萍乡人,江西理工大学,赣州硕士。

免责声明:本文来源于网络,版权归原作者所有,且仅代表原作者观点,转载并不意味着铝加网赞同其观点,或证明其内容的真实性、完整性与准确性,本文所载信息仅供参考,不作为铝加网对客户的直接决策建议。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时与0757-85529962联系处理。