| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

Al-Si系合金作为应用最广泛的铸造铝合金,具有优异的铸造性能、良好的力学性能及物理化学性能。而通过向亚共晶Al-Si合金中引入溶质元素Mg,利用Mg2Si的沉淀相强化机制所衍生出的Al-Si-Mg系合金,如ZL101A、ZL114A铝合金,同时具有良好的铸造性能、力学性能、耐腐蚀性能和耐热性能等优点,被广泛应用于汽车、航空航天、国防等多个行业。细化初生α-Al晶粒尺寸是改善亚共晶Al-Si系合金力学性能的重要手段。Ti元素作为晶粒细化中的重要元素,在改善该系合金组织与性能方面发挥了一定作用。例如,为缓解Si致细化“中毒”现象,可向亚共晶Al-Si合金中引入一定量Ti元素。但过量Ti被引入后不仅不能改善细化效果,反而会恶化铸件的力学性能、新增诸多工艺问题、提升生产成本。针对此现状,本工作系统研究了Ti对亚共晶Al-Si系合金的晶粒细化、力学和铸造性能的影响。并揭示Al-Si合金中富钛区的形成机理以及Ti对力学性能的影响机制。基于此,提出亚共晶Al-Si系合金细化的优化策略,即添加少量Al-TBC晶种合金,实现微量Ti环境的晶粒细化性能强韧化。

Ti作为晶粒细化的基本元素,在改善亚共晶Al-Si系合金的性能方面起着至关重要的作用。一般来说,向合金中引入Ti的过程经历了从Al-Ti锭到Al-Ti-B锭再到Al-Ti-B丝的发展。据报道,Ti含量的增加只能勉强缓解Al-Ti-B中间合金晶粒细化效果不佳的问题,尤其是面临Si致细化“中毒”的困境。Easton等人认为,由于Ti的生长限制因子较高,可抑制凝固过程中的晶粒生长。李教授等人提出,TiAl3或Ti(Al,Si)3可作为初生α-Al晶粒的异质成核基底。

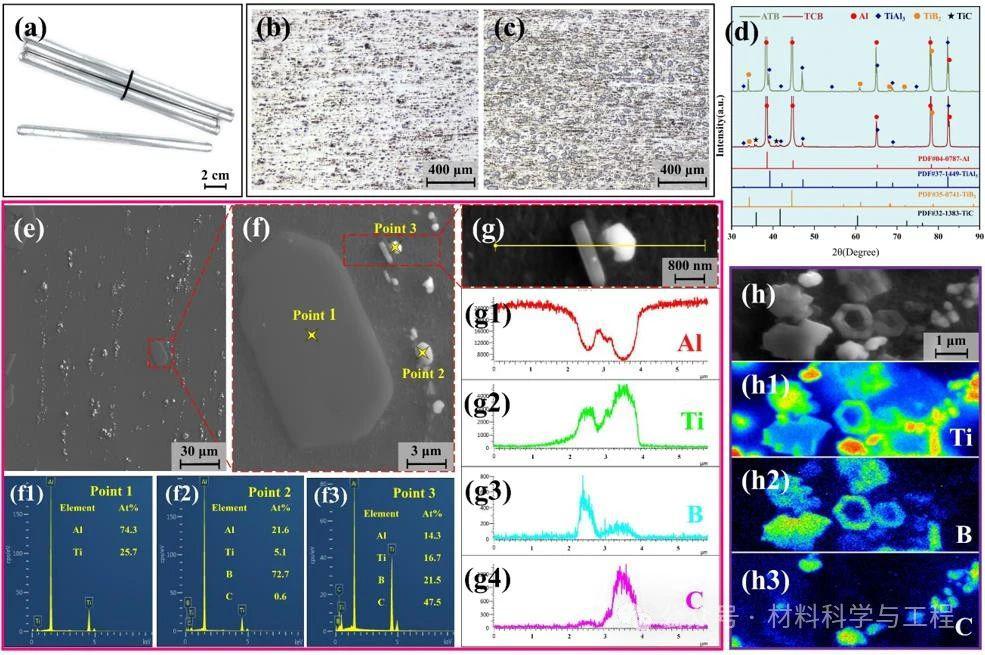

山东大学刘相法教授团队与西安交大刘思达教授团队在前期研究中发现,Ti可通过在形核区域生成富钛区来促进晶粒细化。与此同时,该团队使用Al-TCB晶种合金来实现了亚共晶Al-Si系合金中晶粒的有效细化。α-Al晶粒的细化是通过含有B-掺杂TiC(B-TiC)和C-掺杂TiB2(C-TiB2)的掺杂TCB复合体实现的。研究表明,TCB复合体中的B-TiC在铝熔体中释放出Ti原子,并生成C-TiB2颗粒:

Al(l)+TCB complex(s)→Al4C3(s)+[Ti]+C-TiB2(s)

通过演化形核效应,C-TiB2中掺杂的C削弱了硅原子在界面上的吸附倾向,从而解决了Si致细化“中毒”的根本原因。而在刘相法教授团队的最新工作中:形核区域的富Ti区得到进一步表征;亚共晶Al-Si系合金中,Ti溶质及其化合物对力学性能铸造性能的影响被系统分析。最终基于Ti在亚共晶Al-Si系合金中的两面性提出了Ti的合理应用方法及其优化策略。

相关成果以“Insights into the dual effects of Ti on the grain refinement and mechanical properties of hypoeutectic Al–Si alloys”为题发表在《Journal of Materials Science&Technology》。山东大学赵梓渊硕士为论文第一作者,山东大学刘相法教授和西安交通大学刘思达教授为论文通讯作者。

论文衔接:https://doi.org/10.1016/j.jmst.2023.12.014

Fig.1.(a)Al–TCB晶种合金的形状外观.(b,c)Al–TCB晶种合金和Al–5Ti–1B中间合金的光镜组织.(d)Al–TCB晶种合金和Al–5Ti–1B中间合金的XRD谱图.(e,f)Al–TCB晶种合金的电镜组织.(f1–f3)Al–TCB晶种合金的EDS点分析结果.(g)Al–TCB晶种合金中粒子的电镜照片.(g1–g3)Al–TCB晶种合金中粒子的EDS线分析.(h–h3)TCB复合体的电子探针结果.

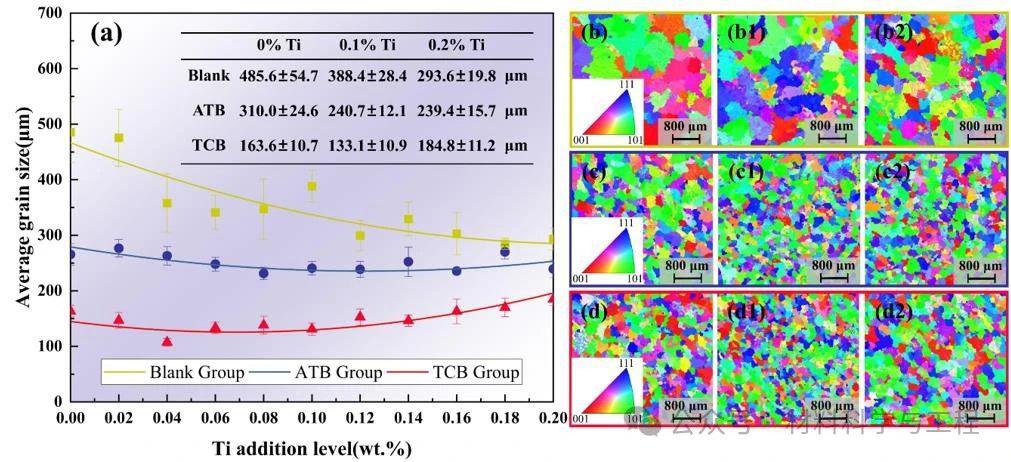

Fig.2.(a)不同细化环境下Al–7Si合金的初α-Al晶粒尺寸随Ti含量的变化.(b–b2)空白组中不同Ti含量(0%,0.10%和0.20%)的EBSD晶粒重构图.(c–c2)ATB组中不同Ti含量(0%,0.10%和0.20%)的EBSD晶粒重构图.(d–d2)TCB组中不同Ti含量(0%,0.10%和0.20%)的EBSD晶粒重构图.

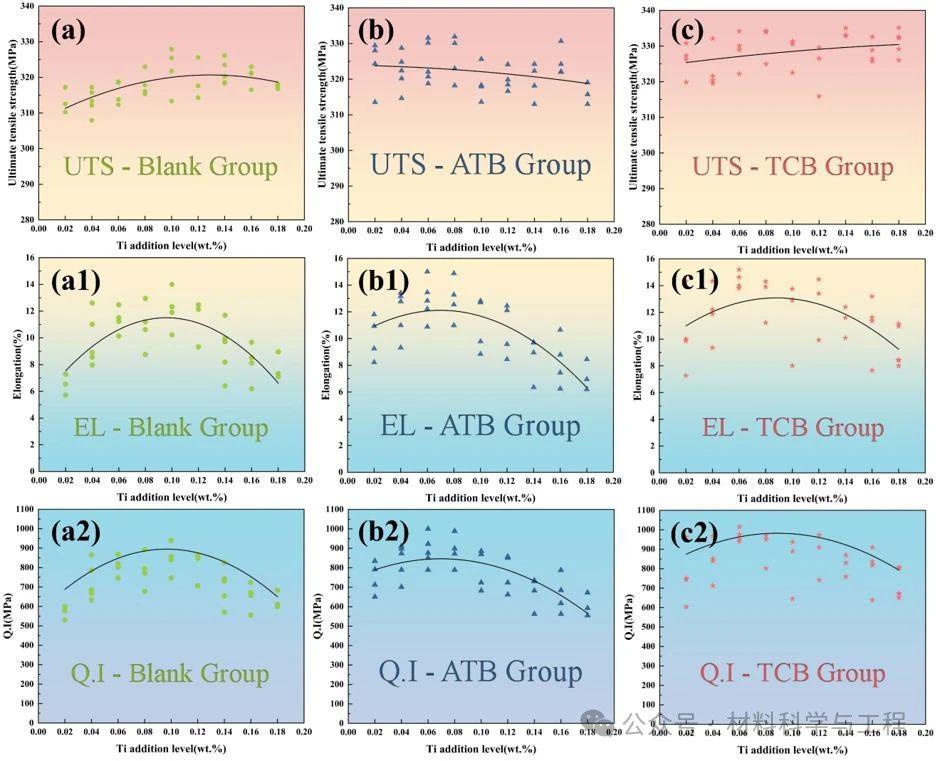

Fig.3.(a–a2)空白组中UTS、EL和Q.I.随Ti含量的变化.(b–b2)ATB组中UTS、EL和Q.I.随Ti含量的变化.(c–c2)TCB组中UTS、EL和Q.I.随Ti含量的变化.

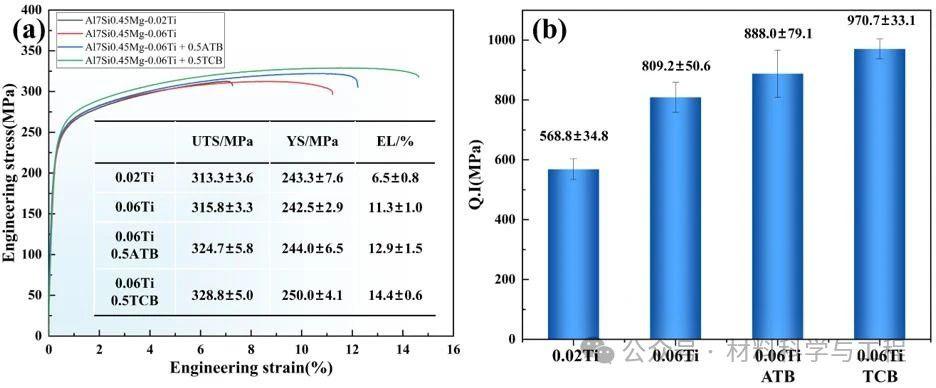

Fig.4.(a)工程应力应变曲线及(b)不同组别的质量指数.

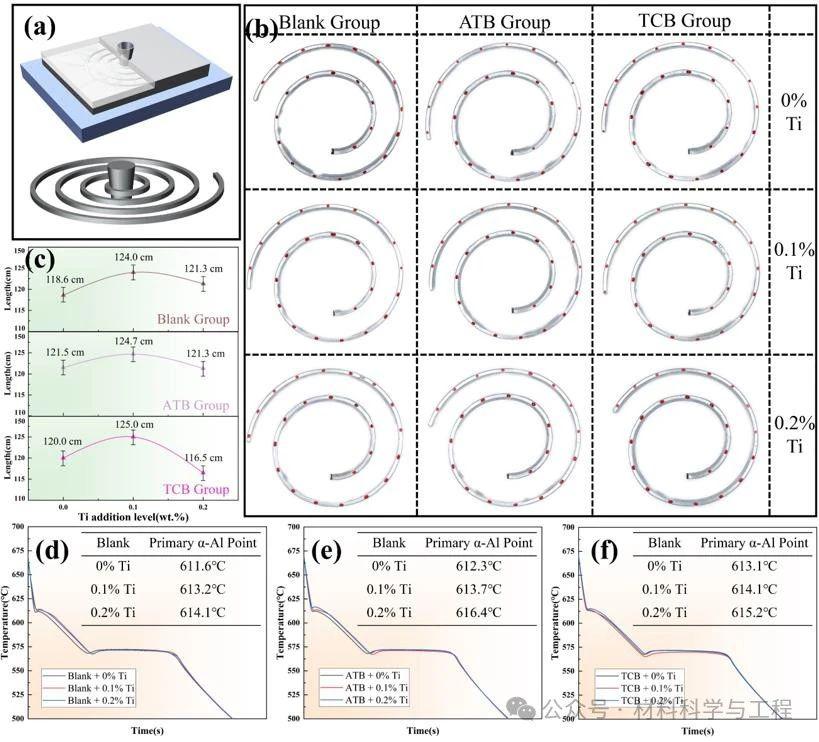

Fig.5.(a)流动性测试设备示意图.(b)各组流动性试样对比.(c)(b)中流动性试样长度的统计曲线.(d)空白组中不同Ti含量下的凝固曲线.(e)ATB组中不同Ti含量下的凝固曲线.(f)TCB组中不同Ti含量下的凝固曲线.

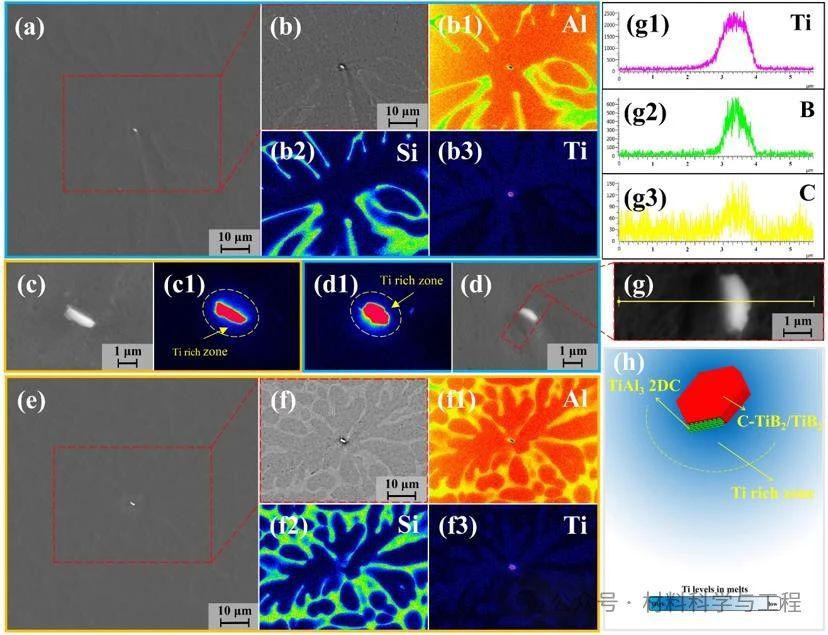

Fig.6.(a)Al–7Si–0.1Ti合金中C-TiB2形核衬底的电镜照片.(b–b3)C-TiB2形核区域的电子探针结果.(c,c1)ATB组中TiB2粒子的高倍电镜照片及其Ti元素分布.(d,d1)TCB组中C-TiB2粒子的高倍电镜照片及其Ti元素分布.(e)Al–7Si–0.1Ti合金中TiB2形核衬底的电镜照片.(f–f3)TiB2形核区域的电子探针结果.(g–g3)C-TiB2粒子的EDS线分析.(h)形核区域中Ti分布形式的示意图.

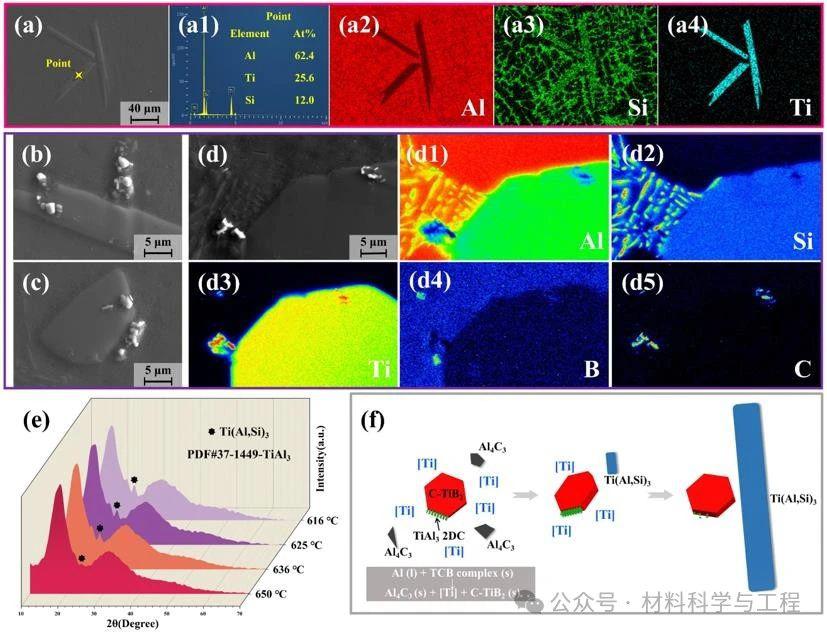

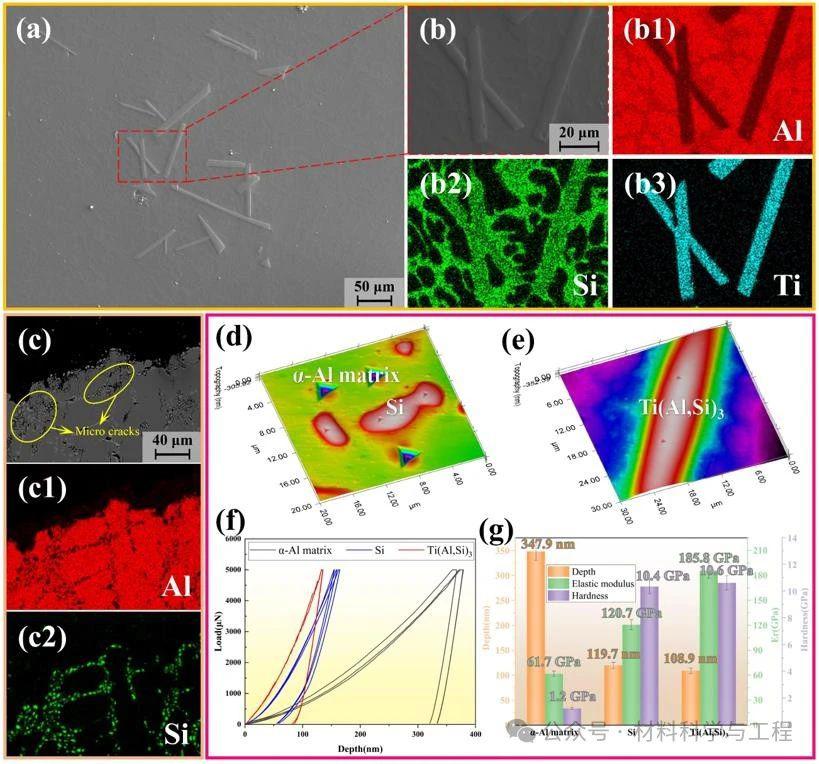

Fig.7.(a)Al–7Si–0.3Ti合金中Ti(Al,Si)3的典型形貌;(a1–a4)Ti(Al,Si)3相的EDS分析;(b,c)形核衬底与三元相的“附着”现象.(d–d5)“附着”区域的EDS分析.(e)Al–7Si–0.1Ti合金熔体的高温XRD谱图.(f)“附着”现象产生示意图.

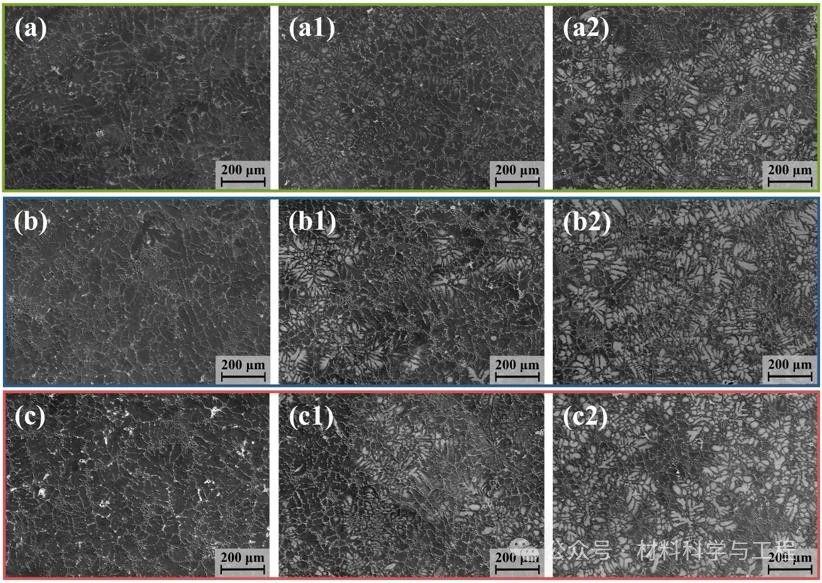

Fig.8.(a–a2)空白组在0.02T、0.10Ti和0.18Ti下的微观组织;(b–b2)ATB组在0.02T、0.10Ti和0.18Ti下的微观组织;(c–c2)TCB组在0.02T、0.10Ti和0.18Ti下的微观组织.

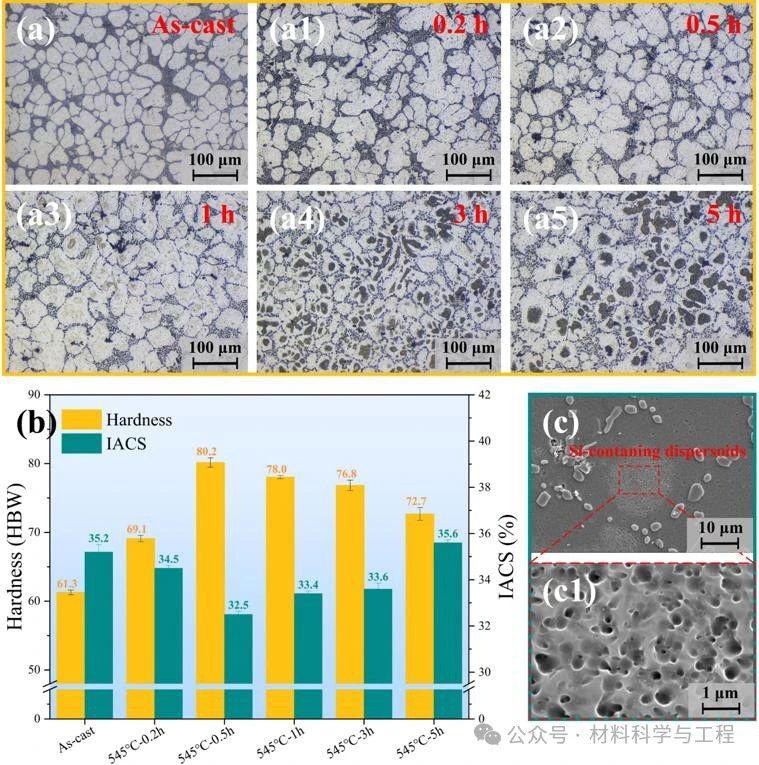

Fig.9.(a–a5)不同固溶时间下含Si分散体的光镜照片;(b)(a–a5)中各组的硬度及导电率统计图;(c,c1)含Si分散体的电镜照片.

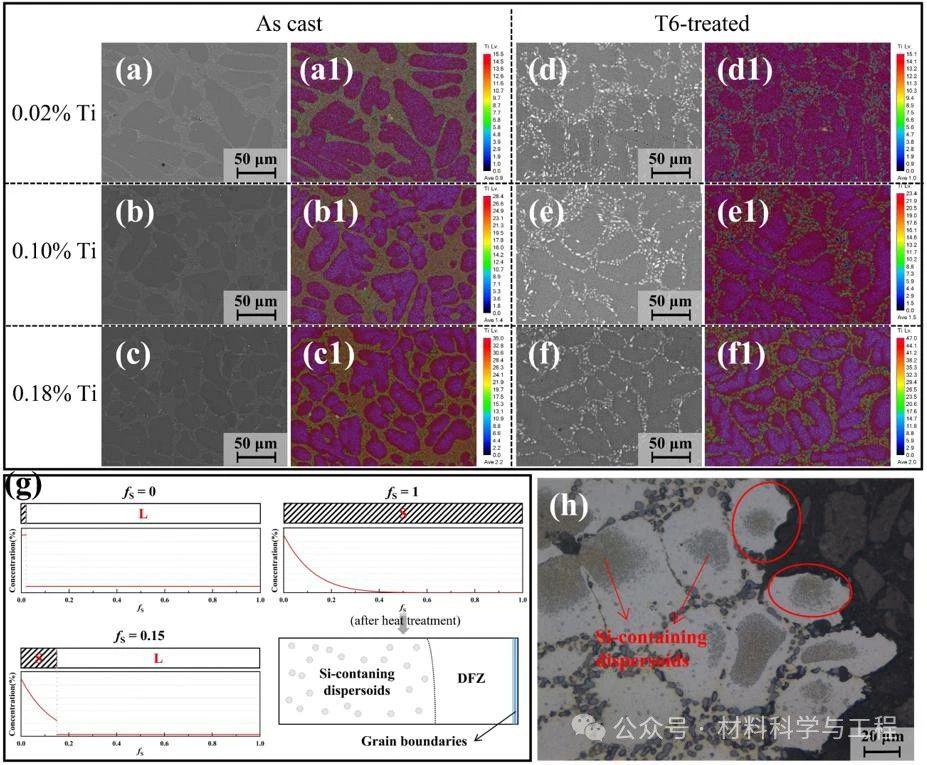

Fig.10.(a–f1)铸态和热处理态在不同Ti含量的微观组织及其元素分布图(元素分布图由Al分布图和Ti分布图合并).(g)不同固相比下Ti的浓度再分配曲线及晶粒内含Si分散体的分布情况,(h)含Si分散体和无扩散区的光镜照片.

Fig.11.(a)Al–7Si–0.3Ti合金中Ti(Al,Si)3的典型形貌;(b1–b3)Ti(Al,Si)3相的EDS分析.(c–c2)Al-Si合金中共晶Si周围的微观裂纹.(d,e)Al基体、共晶Si和Ti(Al,Si)3相的三维图.(f)Al基体、共晶Si和Ti(Al,Si)3相的载荷-位移曲线.(g)Al基体、共晶Si和Ti(Al,Si)3相的平均硬度、弹性模量和压痕深度.

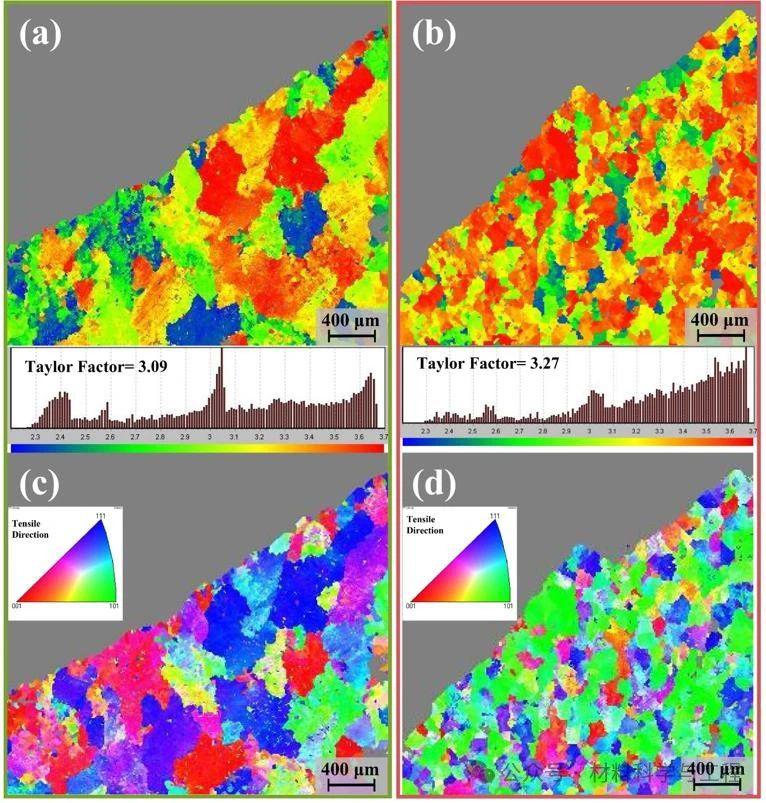

Fig.12.空白组(a)和TCB组(b)的泰勒因子分布图及统计图.空白组(a)和TCB组(b)沿拉伸方向的IPF图.

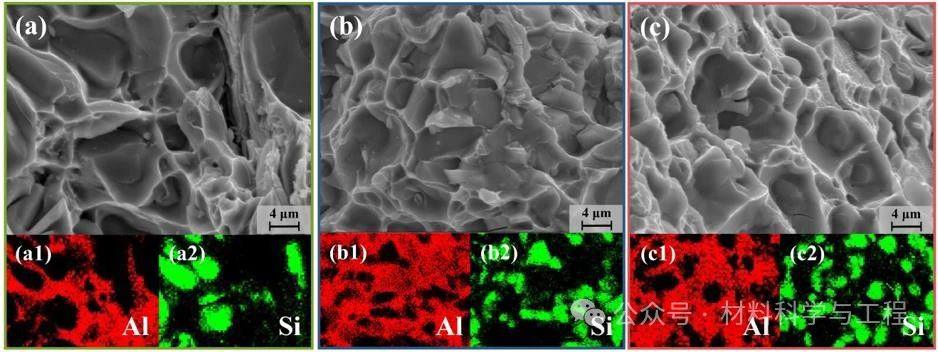

Fig.13.拉伸断口(Ti含量为0.06 wt%)的电镜照片及EDS分析:(a–a2)空白组,(b–b2)ATB组,及(c–c2)TCB组.

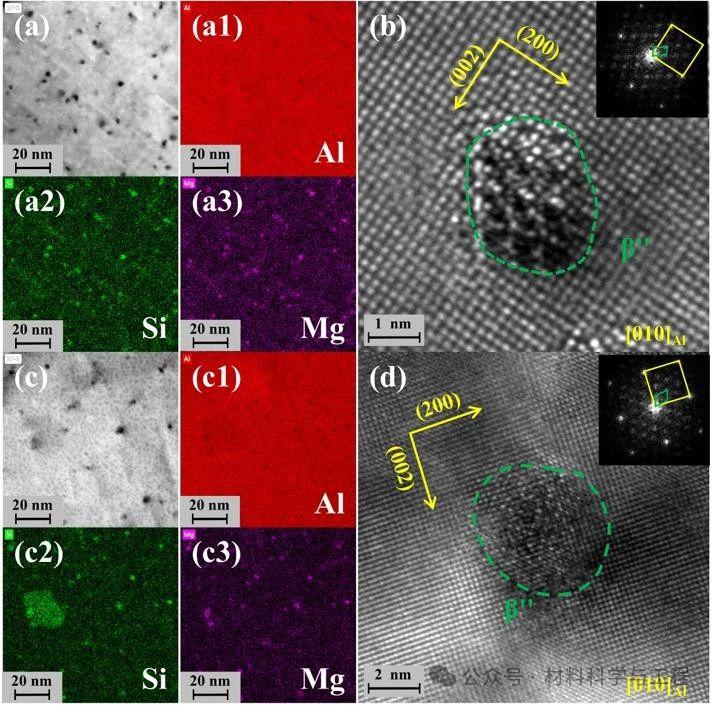

Fig.14.(a–a3)未引入TCB时Al–7Si–0.45Mg–0.06Ti的BF及EDS分析.(b)未引入TCB时β″相的HRTEM和FFT.(c–c3)引入TCB后Al–7Si–0.45Mg–0.06Ti的BF及EDS分析.(b)引入TCB后β″相的HRTEM和FFT.

结论:

(1)当不加入细化剂时,亚共晶Al-Si系合金的平均晶粒尺寸随Ti浓度增加而逐渐减小。使用Al-5Ti-1B中间合金或Al-TCB晶种合金时,Ti浓度为0.1 wt%时晶粒细化效果最佳,平均晶粒大小分别为240.7±12.1μm和133.1±10.9μm。继续增加Ti含量对晶粒细化没有积极影响。

(2)在异质形核衬底周围存在富钛区,对形核所需的TiAl3 2DC起保护作用。Al-TCB晶种合金中TCB复合体的演化提供了更高的局部Ti浓度和抗Si“中毒”能力。然而,在高Ti环境中,Ti(Al,Si)3更容易在富钛区沉淀,使细化失效。

(3)无论是否引入中间合金,在Ti浓度为0.1 wt%时,Al-Si-Mg系合金可获得最佳的力学和铸造性能。而Ti浓度超过0.1 wt%时,力学性能和流动性的降低与Ti(Al,Si)3的形成直接相关。鉴于晶粒细化效果没有进一步改善,因此建议A356和A357铝合金牌号中的Ti浓度应≤0.1 wt%。

(4)在低Ti环境中,Al-TCB晶种合金在改善Al-Si-Mg系合金的力学性能方面表现优异。在Ti浓度为0.06 wt%的水平,添加0.5 wt%的Al-TCB晶种合金后,Al-7Si-0.45Mg合金的UTS、EL和Q.I.分别提高到328.8±5.0MPa、14.4±0.6%和970.7±33.1MPa,分别比对应空白组(相同Ti含量)高出4.1%、27.4%和20.0%。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“铝加网”的文章,版权均属铝加网所有,未经授权不得转载。如需转载,必须与铝加网(电话:18925937278)联系授权事宜,转载必须注明稿件来源:铝加网。铝加网保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |