| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

泡沫铝由于其质量轻、制造容易及成本低,成为研究及应用最广泛的一种泡沫金属,非常适合制备汽车的能量吸收元件,航空航天工业中的热量交换器,还可以作为过滤器、消音器,夹层结构中的核心材料和生物医学植入材料等。近年来,随着我国高铁、汽车的轻量化、航空航天和建筑业等的迅速发展,以及“一路一带”战略等的实施,对泡沫铝尤其是高质量泡沫铝有较大的需求,未来5年泡沫铝的年需求量可超40万t,国内市场规模超过200亿元人民币。

泡沫金属的制备方法主要分为直接发泡法和间接发泡法。直接发泡法将气体注入液态金属获得气孔或添加化学发泡剂到熔体中通过化学发泡剂分解并释放气体获得气孔制备泡沫铝;间接发泡法通过熔化粉末压制的嵌入了气源的预制体金属材料,在熔化时释放气体并驱动发泡过程制备泡沫铝。在20世纪50~60年代Ethyl公司开发了可用于实际生产的泡沫金属,到20世纪70年代,质量较高的泡沫铝才出现,但由于制造成本较高,在工业应用上受到限制。直到80年代,泡沫铝制备工艺迎来了第二次发展热潮,极大的扩宽了泡沫铝的应用范围,并出现一些优秀的泡沫铝制造公司,如位于德国Pohltec Metalfoam Gmbh公司、加拿大Cymat Corp.公司、匈牙利Aluinvent公司和韩国Foamtech等。我国自20世纪80年代中期开始对泡沫金属进行研究,在国家政策的大力支持下,国内研究发展迅速,由早期的跟踪性研究向原创性研究发展,由小型简单复合结构向大型异型复合结构过渡,从实验室研究向工业化应用进展。先后对泡沫铝进行了大量的试验和系统性理论研究,并取得了一定的小试和中试生产成果,并建立了泡沫铝板生产线。目前我国生产泡沫铝的主要企业有北京中实强业泡沫金属有限公司、山西普泰发泡铝制造股份有限公司(100万m2产能)、四川元泰达有色金属材料有限公司(30万m2产能)、宁波赛孚新材料科技有限公司(20万m2产能)、杭州龙邦合金科技有限公司和辽宁融达新材料科技有限公司等企业,以直接发泡法生产泡沫铝板材,技术多采用清华大学和中南大学的泡沫铝生产技术。

国内外的学者对泡沫金属尤其是泡沫铝的制备工艺及相关性能进行了详尽的研究。其中利用粉末压实熔化法 (PCM法)法制备闭孔泡沫铝的研究取得了长足的进步,并获得了一定应用。这种方法的优点是制备工艺简单,制造成本较低。但也存在明显的缺点,发泡剂的分解时间特别短,发泡过程不容易控制,在制备过程中存在排液现象,而且尺寸越大,排液现象越严重,容易导致气泡破裂及合并,出现特大孔,并且会出现上部气泡层,下部实体层的现象,整体气孔大小不均匀,造成孔结构不良甚至恶化,这种情况严重制约了泡沫铝的工业应用和发展。而且在制备大型或者异形结构时也存在诸多问题,如发泡过程中温度场差别大,传热现象复杂,难以精确控制,泡体的稳定性及孔结构的均匀性更加得不到保证。几何结构的不稳定性导致物理性质的不一致,孔隙的大小、形状的变化甚至是较小的缺陷都会引起材料力学性能的不稳定。研究发现,将PCM法进行工艺改进,制备具有先进孔结构的小体积泡沫结构(APM),将发泡过程和制造过程分开可以有效地解决这个问题。随着APM微型泡沫铝制备工艺及理论研究的深入,为泡沫铝及其复合结构的制备提供了理论基础及生产经验,可以进一步扩展泡沫材料的发展应用。

1 APM微型泡沫铝制备工艺及原理

APM微型泡沫铝制备工艺起源于传统的PCM法,并对其工艺进行了改进。其工艺过程为;将铝粉或铝合金粉和发泡剂的均匀混合物压实成可发泡的小型预制体,放入加热炉中加热到一定温度,发泡剂发生热分解释放出气体在预制体中形成气孔,随着气孔的形成及长大,预制体发生膨胀,然后对其快速冷却,得到孔隙结构均匀的APM微型泡沫铝。

在此自由发泡过程中,预制体外表面的表面张力使得预制体膨胀为球形,内部气泡的表面张力使得泡沫铝内部为圆形或椭圆形的气孔。另外,发泡过程中铝液在重力的作用下会沿着气泡壁和柏拉图边界形成的通道向下流动和排液,但是由于APM微型泡沫铝尺寸小,膨胀过程快,气孔膨胀会克服重力引起的液态金属向下流动。保证所得微型泡沫铝孔结构均匀。

STÖBENER K等通过对预制体颗粒在连续发泡炉中加热得到最大直径为15 mm ,最小直径为5 mm的(APM)微型泡沫铝小球,所得试样表面完整、内部孔结构均匀。此工艺中,由于加热炉内的热量直接接触预制体,发泡时间很短,所得泡沫铝小球的孔结构非常均匀。而且,由于预制体和所得泡沫铝小球的几何形状很简单,发泡过程较容易控制,所得泡沫铝及其孔结构具有较高的重现性,为泡沫铝复合结构的制备提供了思路和工艺基础。试验还发现,该方法制备的泡沫铝小球为近球形,直径差异最高可达20%,表面粗糙,甚至有微孔,仍需优化工艺过程。

2 APM泡沫铝小球结构特征

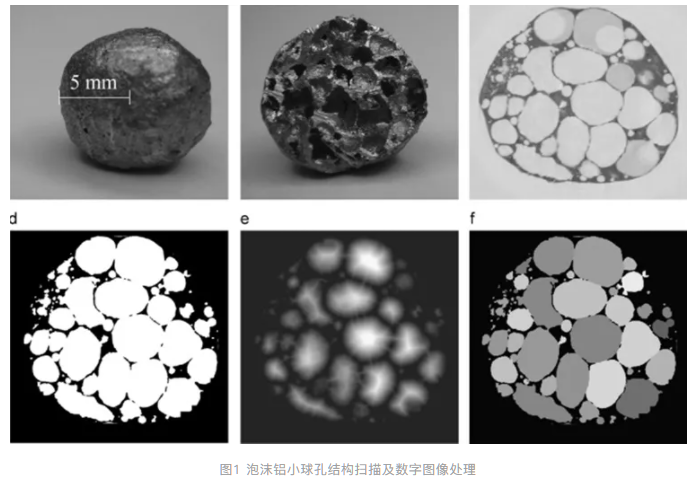

先进孔形(APM)微型泡沫铝小球具有类球形的表面和大量椭圆形闭孔的内部结构。ULBIU M等通过显微扫描断层技术(μCT)和数字图像处理对Ø5 mm和Ø10 mm的APM微型泡沫铝进行了分析。发现Ø10 mm泡沫铝小球表面为一层薄的铝合金表层,内部被铝合金薄壁分离成大量的孔径不同的椭圆和球形孔,形成一个封闭的多孔结构见图1。对APM微型泡沫铝内部结构进行统计,发现半径在0.2~2 mm之间的孔占所有孔总体积的99%以上,而半径小于0.2 mm的孔体积仅占所有孔总体积的1%,而且包含10 000多个微米级的孔,这些微孔位于孔壁中,导致孔结构互连。VESENJAK M等制备的直径Ø5 mm的APM微型泡沫铝小球,包含4 363个孔,直径为10 mm的APM微型泡沫铝小球包含13 793个孔,直径为10 mm的APM微型泡沫铝最大孔的尺寸(2.045 mm)是直径为5 mm最大孔(1.174 mm)的2倍左右。

ULBIN M等还发现基体材料为AlSi10的APM微型泡沫铝比基体材料AlSi7的APM微型泡沫铝具有略高的孔隙率,更多的球形孔,更少的大孔数量,其整体孔结构较优。表明通过提高铝合金中的Si含量,可改善孔径大小,球形度,取向和空间分布的均匀性。

目前所研究的APM微型泡沫铝最大直径为15 mm ,最小直径为5 mm,随着泡沫铝小球直径的增大,最大孔的直径也越大,孔数量也越多。泡沫铝小球的孔隙率为0.63~0.82,密度为500 kg/m3到1 000 kg/ m3,与传统PCM法制备的泡沫铝的密度相近,但其具有更多的球形孔,更少的大孔数量,孔结构更均匀。而且整个球体实体层很薄,排液现象基本消除。

3 APM微型泡沫铝复合结构

APM微型泡沫铝小球具有高度重复性的几何结构,可以克服常规多孔材料几何特征的随机性所导致的力学性能不稳定的缺点。不同APM微型泡沫铝之间的力学性能近乎一致,所以可在致密金属形成的空腔中进行随机或者规则排列来获得一些性能稳定的复合结构件,增加零件刚度和提高冲击能量吸收能力,而且减少模具使用、降低废品率和降低制造成本。通常用的填充方法有自由填充法、胶粘法和发泡粘结法。

3.1自由填充法

自由填充法制备APM微型泡沫铝小球复合材料是将APM微型泡沫铝小球随机填充到中空件内,经过振动实现密排。该方法的特点是工艺简单,直接填充,无需粘结,但由于APM微型泡沫铝小球容易自由移动,整体结构不稳定。

3.2胶粘法

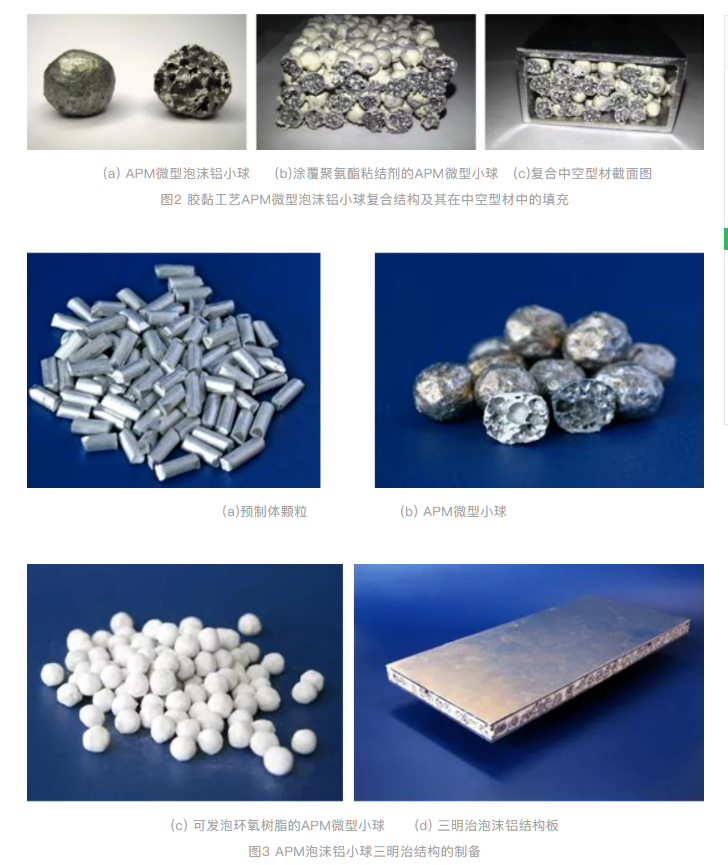

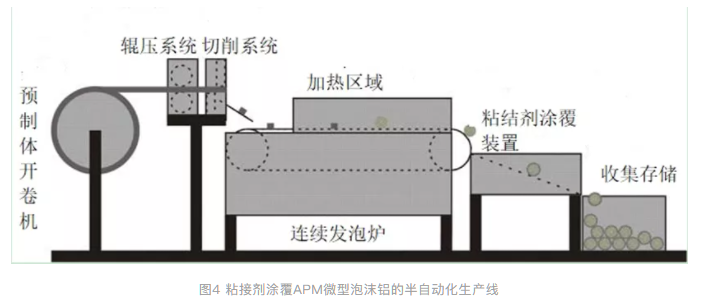

胶粘工艺制备APM微型泡沫铝小球复合材料是通过粘结剂将APM微型泡沫铝小球与致密金属板材、管材或其他几何形状的外壁进行粘接制备。在以往研究中,粘结剂一般选用聚酰胺或环氧树脂。其工艺过程为:首先用酒精和砂纸清洁APM微型泡沫铝表面和复合管,使得有效接触面积增加;接着用粘结剂将泡沫铝芯体和金属外壁粘接起来,通过随机注入APM微型泡沫铝小球到复合结构中并振动,获得更密实的排布,也可将微型泡沫铝通过周期性排布实现APM微型小球密集地填充到复合组件中;最后将组合件在约固化温度以上或者室温下放置一段短时间(取决于粘合剂材料的类型),通过粘合剂熔化粘合(或固化)使APM微型泡沫铝固定到组合件中。图2为APM微型泡沫铝小球-聚氨酯填充中空型材截面图,APM微型泡沫铝小球-聚合物填充中空型材截面图。图3为APM微型泡沫铝小球三明治结构的制备步骤,首先制备预制体颗粒,通过发泡获得APM微型泡沫铝,涂聚合物获得APM涂覆单元,最后将涂覆单元和板材粘结到一起得到三明治泡沫铝结构板。

STÖBENER K等介绍了基于APM泡沫铝-环氧树脂复合材料的粘接剂涂覆APM微型泡沫铝的半自动化生产线,见图4。原料(铝合金粉、发泡剂粉末)混合均匀后,通过连续粉末压实挤压成直径为3 mm棒料,切割成颗粒长度为2 mm的颗粒,在电阻炉发泡成微型泡沫铝小球。将直接膨胀后的微型泡沫铝小球利用余热在粘结剂涂覆机上涂覆热塑性树脂胶粘剂,该粉末状粘合剂在填充零件后经过加热到一定温度使粘结剂活化随后冷却固化以使微型泡沫铝小球彼此粘合并与零件内壁粘结。该生产线不仅能够节约成本,甚至在中空部件的填充时能够忽略填充体的几何形状,零件的制备十分灵活。

胶粘法工艺简单,容易实现自动化,成本较低,最终产品精度较高。但在胶粘过程中,加热液化的粘结剂由于重力作用容易从泡沫铝小球间的接触处流失,导致涂覆粘结剂的APM泡沫铝小球有效直径减小,可能形成的新的或增大原有孔隙,而后在振动密排中填充体整体体积收缩,体积收缩率最高可达10%,造成填充件的不完全填充,对于复杂型腔的填充体甚至需要补充微型泡沫铝小球补全填充体。

3.3发泡粘结法

WANG Y L等采用室温胶粘发泡的方法制备APM微型泡沫铝小球复合件。工艺过程为将环氧树脂和环氧树脂发泡剂以一定的质量比进行配比,然后加入固化剂,随后在APM微型小球表层涂覆预发泡环氧树脂,将其倾倒入中空管中,置于常温下一段时间,待环氧树脂发泡完全并固化,可获得充填完满的泡沫铝复合填充管。该方法解决了零件成型过程中由于粘结剂液化导致的孔隙增大和整体填充不完全。

4 APM微型泡沫铝小球及复合结构的力学性能研究

4.1APM微型泡沫铝小球的力学性能

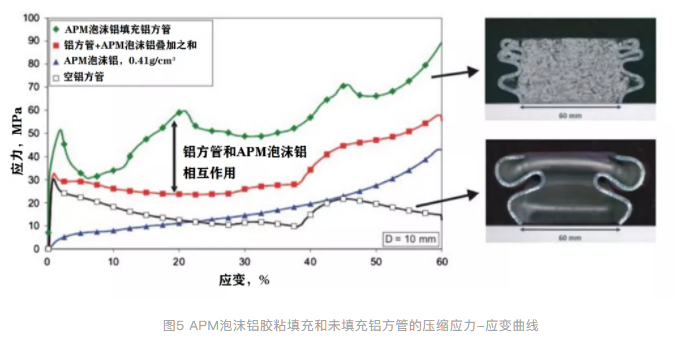

APM微型泡沫铝小球的压缩性能符合典型的多孔材料压缩性能,见图5,其应力-应变曲线包括弹性变形阶段,屈服平台阶段和致密化阶段。但是APM微型泡沫铝的弹性区不太明显,屈服强度比较低,而且非常平滑地过渡到平台区域,随着载荷随变形量的增加缓慢上升,到达致密化阶段后,变形量的增加引起载荷显著上升。

VESENJAK M等使用红外热成像仪采集大量压缩数据,研究APM微型泡沫铝内塑性屈服的传播规律,发现塑性屈服起源于APM微型泡沫铝和压头之间的接触区域,并且在朝向微型泡沫铝下部的45゜角的剪切带中传播。SULONG M A等利用计算机断层扫描成像和有限元结合研究∅5mm和∅10mm APM微型泡沫铝小球的变形机制,模拟结果显示,塑性变形不是均匀发生在整个小球内,而是集中在接触区域附近的相对较小的体积中,而且变形不限于球形单元的表面,也在单元内部泡沫结构中。塑性变形从压头和球体的接触区域以45゜剪切锥体内向小球内部传播。通过内部微观结构变形分析,45゜剪切锥内的薄壁结构和细杆等薄弱结构可承受较高的塑性变形。∅10 mm APM微型泡沫铝的结构刚度是∅5 mm单元的3.3倍,表明较大的泡沫铝小球可以承受较高的载荷。而且没有去除外表面包裹层的结构刚度是去除APM微型泡沫铝外表面铝包裹层的单元的1.4 倍,说明泡沫小球的表面有助于显著提高APM微型泡沫铝小球的力学性能。LEHMHUS D等研究在准静态和动态压缩载荷下改变粘合剂(环氧基粘合剂和聚酰胺)和密度对APM泡沫铝力学性能的影响。结果表明,环氧粘合的APM微型泡沫铝小球的动态初始强度略高于准静态初始强度,而聚酰胺粘合的APM微型泡沫铝小球的动态初始强度较高于准静态初始强度。研究还发现,无论是准静态还是静态,APM微型泡沫铝压缩强度与密度的关系与传统的PCM泡沫铝相似,在强度、刚度、能量吸收的力学性能表现上分散性较小。

4.2APM微型泡沫铝小球复合结构的力学性能研究

对APM微型泡沫铝小球自由填充来说,小球的随机排列导致其可在压力作用下在管中自由移动。在压缩阶段开始时,管内随机排列的小球受压重新进行排列,趋于形成致密化堆积,从而导致球与球之间的空隙减小,进一步增大压力导致某些部位小球局部应力集中,从而率先进行变形直至压溃。而自由填充管的压缩变形行为与传统泡沫铝填充管类似,最终形貌与传统填充管基本相同。

APM微型泡沫铝小球胶粘复合管通过添加约5%~10%的粘合剂以使泡沫小球彼此连接并与中空管连接,可以极大改变变形行为。环氧树脂粘接APM微型泡沫铝小球,环氧树脂在管壁的某些点上与APM微型泡沫铝小球相互连接,而且每个APM微型泡沫铝小球由于胶粘作用有固定的位置,重新排列需要克服球与球之间的胶粘作用力。随着压缩过程的进行,APM微型泡沫铝小球的弹性变形和环氧树脂各个连接处的撕扯达到极限,应力克服管壁和APM小球的摩擦,粘接点发生剥离,载荷波动。

与直接粘接相比,APM微型泡沫铝小球发泡胶粘复合管的环氧树脂发泡工艺增强了载荷传递,由点接触的应力传递网络变为面接触的应力传递网络;也增强了与管壁之间的摩擦效应,进一步提高了管与芯体的相互作用。由于环氧树脂发泡之后,泡沫体将小球与小球之间、小球与管之间填满,应力不再以点接触的方式传递,而以面接触的方式传递,形成应力网格,在一定程度上削弱了应力集中,载荷波动较小,而且提高了载荷水平。

不同的填充结合方式可以改变管件压缩的变形方式,薄壁空管在变形过程中表现出明显的非对称变形模式,形成的褶皱以菱形为主;环氧胶粘-APM填充管以混合模式进行变形,最终形成的褶皱既有菱形又有六角状;环氧发泡-APM填充管表现出较典型的六角变形模式,形成的皱褶均为六角状,且后二者褶皱数目要多于薄壁空管。

HOHE J等分别进行了关于梯度APM泡沫材料的试验和数值模拟。是将梯度APM泡沫夹层板与传统泡沫夹层板进行比较。结果表明,设计具有中等厚度和较为缓和的密度梯度的APM泡沫体芯,可以提高夹层板的抵抗穿孔性能。BAUMEISTER J等制备APM泡沫铝小球复合三明治板在电动汽车电池外壳中的应用,通过准静态和动态压缩实验,结果显示在50%的应变范围内,三明治板没有显着的应变率敏感性,平台应力随着APM泡沫铝密度的增加而增加。而且较高的涂层厚度显现较高的平台应力。

5 APM泡沫铝目前存在问题及应用

APM微型泡沫铝的主要优点是可以用作中空部分的填料单元,从而增加零件的刚度和提高冲击能量吸收的能力。例如,APM微型泡沫铝单元由于结构重现性高和良好的阻尼特性可填充复杂形状的缓冲器和吸振器,并能降低加工难度。而且APM微型泡沫铝与传统泡沫铝性能相差无几,故可替代传统泡沫铝充填复杂大型零件,大大降低生产大型泡沫铝时的困难。美国及欧洲国家对5 mm三明治结构的APM泡沫铝板材进行了分析,密度为0.94 g/cm3,是铝密度的1/3;其抗弯刚度是3.54×108 N/mm2,而3.3 mm厚铝板的抗弯刚度是2.1×108 N/mm2;而且其热传导系数测量值为0.4 W/(m·K),仅为固体铝(220 W/(m·K))导热系数的1/500,能有效防止火灾的发生。

APM微型泡沫铝小球呈现椭圆球形状,表面不是完全均匀的,最大的直径差异可达到20%,而且APM微型泡沫铝复合结构中能观察到3种类型的孔隙率:①APM微型泡沫铝小球的内部孔隙;②在APM泡沫单元之间的外部孔隙,孔隙的大小随不同的APM泡沫单元的大小而不同;③整体孔隙率。这在标准化生产中存在一定挑战。APM微型泡沫铝复合结构中的粘结剂,因其使用温度的限制,在一些温度变化较大的场合无法使用,而且粘结剂的老化速度远远高于金属,限制了APM微型泡沫铝的长时间使用,因此还需开发更为优异的复合技术。

6 结语

APM技术作为PCM技术的改进,具有工艺更简单、成本更低的优势。其关键技术为将泡沫金属的膨胀步骤和零件成型步骤分离。APM微型泡沫铝作为泡沫铝的一种结构衍生物,克服了发泡过程中由排液引起的泡体不稳定及孔结构的不均匀,可以获得几何特征近乎一致的单元体,而性能与传统泡沫铝相差无几。利用微型泡沫铝单元能够轻易实现中空部件的填充,获得良好的充型,解决传统填充方法结合过程中的技术困难。

另外,APM微型泡沫铝制备和复合结构制备的过程分离,生产过程容易实现自动化,也可实现跨时空跨地域生产,大大降低工艺条件,提高零件生产的灵活性,因此可提高零件制备效率,促进金属泡沫零件价格显著降低。也可以根据工程设计量身定制的APM微型泡沫铝小球组合方式,满足不同工况条件使用。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“铝加网”的文章,版权均属铝加网所有,未经授权不得转载。如需转载,必须与铝加网(电话:18925937278)联系授权事宜,转载必须注明稿件来源:铝加网。铝加网保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |